Оборудование для наплавки клапанов двигателей внутреннего сгорания и изготовления торсионов

Предприятием «ЭЛСИТ» был спроектирован и изготовлен комплекс для наплавки клапанов двигателей внутреннего сгорания. Этот комплекс позволяет производить индукционную наплавку клапанов в инертной среде.

Комплекс представляет собой механическую систему зажима и вращения клапана в индукторе, с последующим нагревом установкой индукционного нагрева и охлаждением спрейером. Комплекс укомплектован установкой индукционного нагрева мощностью 80 кВА.

Комплекс для наплавки клапанов. Рабочий стол

Комплекс для наплавки клапанов. Рабочий стол

Индуктор совмещен с газовой камерой, в которую подается инертный газ. Нагрев клапана производится шестью ступенями с различными временными и токовыми значениями на каждой ступени в соответствии с технологическим процессом. После окончания процесса нагрева к клапану подводится спрейер и производится охлаждение наплавленного изделия, после чего клапан освобождается от зажима и падает на стол.

Автоматизированный линия для изготовления торсионов

Механизмы комплекса управляются в соответствии с заданной программой и кнопками с пульта управления. На дисплее отображаются текущее состояние процесса и значения параметров нагрева. Все параметры технологических операций программируются пользователем.

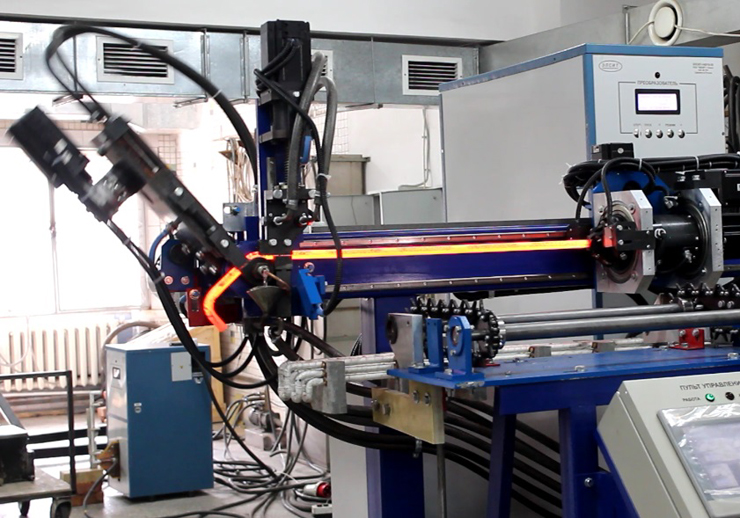

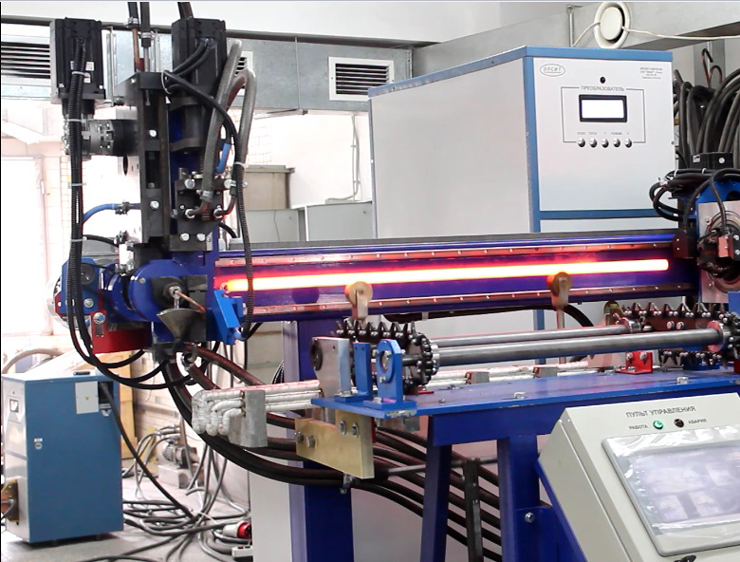

Гибка прутка

Автоматизированная линия для изготовления торсионов позволяет производить гибку прутков в различных плоскостях при изготовлении торсионов. Линия укомплектована установкой индукционного нагрева мощностью 140 кВА.

Комплекс для наплавки клапанов. Вид общий

Пруток, находящийся на накопительном конвейере, размещается в индукторе, где производится его нагрев до соответствующей температуры (контроль температуры по времени нагрева). Затем пруток подается на линию, где производится зажим прутка, его подача на гибочный механизм, а также поворот на соответствующий угол для гибки в другой плоскости. Время процесса составляет 20 секунд. После этого готовый торсион помещается в закалочную среду.

Подача нагретого прутка

Механизмы линии управляются автоматически в соответствии с заданной программой или кнопками с пульта управления. Параметры и режимы технологических операций закалки программируются технологом. Технолог может создавать до 100 программ в различном сочетании режимов и значений их параметров. На дисплее отображаются параметры выбранного режима и состояние процесса.