Перспективные технологии для нефтепереработки и нефтехимии

На развитие нефтепереработки и нефтехимии как в России, так и во всем мире, оказывают большое влияние многие факторы, такие как утяжеление сырья, ухудшение его качества, необходимость переработки высоковязких битуминозных и матричных нефтей. Все это влечет за собою необходимость разработки новых инновационных технологий.

Одновременно наблюдается некоторый сдвиг структуры использования углеводородных ресурсов в сторону газа, в т.ч. активно обсуждается вопрос использования сжиженного природного газа (СПГ) в качестве топлива для судов. Появление на мировом энергетическом рынке сланцевого газа, нефтей из низкопроницаемых пород, биомасс и другого альтернативного сырья также оказывает серьезное влияние не только на нефтяную и газовую отрасли, но и на нефтехимию.

КУГ общий вид

Нефтепереработка в России на сегодняшний день – одна из ключевых отраслей промышленности. Страна занимает третье место в мире по объемам перерабатываемого сырья. Для сохранения ее роли необходимо учитывать указанные факторы. В 2012 г. в России было добыто около 518 млн т нефти, а переработано – 268,2 млн т. Несмотря на это, наблюдается существенное отставание по степени использования нефти, о чем свидетельствует низкий уровень конверсии нефтяного сырья в более ценные продукты переработки: средний показатель глубины переработки нефти на НПЗ России составляет около 71%. До начала программ модернизации на 11 предприятиях глубина переработки нефти составляла менее 65% и только на шести НПЗ превышала 80%, приближаясь к уровню современных зарубежных НПЗ (85–95%). Отставание отрасли от развитых стран связано, прежде всего, с крайне невысокой долей вторичных процессов – 17% (на европейских НПЗ – 45–50%, в США – 55%).

Преодоление этого отставания в настоящее время связывается с реализацией нефтяными компаниями программ модернизации НПЗ, обеспечивающих достижение показателей, заложенных в Энергетической стратегии России. Уже к 2020 г. предусматривается довести переработку нефти до 290 млн т/год, а глубину переработки – до 82–85%.

В связи с вводом в действие нового техрегламента1 на нефтепродукты нефтяным компаниям необходимо осуществить реконструкцию действующих и строительство новых установок, улучшающих качество топлив, включая установки гидроочистки топлив, изомеризации, алкилирования, риформинга. Другим важным аспектом модернизации является углубление переработки нефти. Актуальность этой проблемы возрастает в связи с резким сокращением рыночной ниши в Европе для российских производителей мазута.

Постоянное ужесточение норм и требований к качеству продуктов переработки нефти и газа, увеличение доли компонентов, произведенных из альтернативного и возобновляемого сырья, в топливах различного типа приводят к необходимости опережающего развития технологий для их производства.

В ОАО «ВНИПИнефть» разработаны новые технологии интенсификации процессов прямой перегонки нефти, направленные на получение вакуумных газойлей с высокой температурой конца кипения и низким содержанием металлов.

На повышение энергоэффективности работы фракционирующих колонн, теплообменной и погоноразделительной аппаратуры направлены новые разработки, связанные с интенсификацией и модернизацией систем управления процессами и представленные проектной группой кафедры технологии переработки нефти РГУ нефти и газа им. И.М. Губкина и базовой кафедрой «Проектирование нефтегазоперерабатывающих и нефтехимических предприятий» РГУ нефти и газа им. И.М. Губкина в ОАО «ВНИПИнефть».

Под руководством проф. Ф.М. Хуторянского в ОАО «ВНИИ НП» разрабатываются новые технологии производства высокоэффективного деэмульгатора c регулируемой степенью оксиэтилирования для подготовки высоковязких нефтей к переработке [2]. Следует отметить, что реагенты марки «Геркулес» применяются в качестве деэмульгатора и для защиты от коррозии в процессе ЭЛОУ на 25 НПЗ и ряде мини-НПЗ. Кроме того, предусмотрено внедрение реагента «Геркулес» на четырех строящихся НПЗ: Туапсинском, Афипском, Яйском и Антипинском.

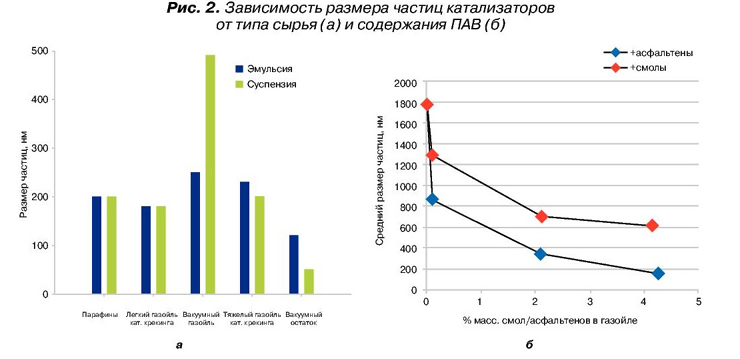

К новым технологиям, позволяющим интенсифицировать процессы, следует отнести регулирование структуры и размеров частиц нефтяных дисперсных систем за счет активирования нефтяного сырья путем изменения интенсивности и способов воздействия на систему, что особенно важно в процессах переработки нефти, использующих катализаторы, в том числе наноразмерные [3]. Данные технологии позволяют при минимальных затратах получать высокие экономические эффекты за счет увеличения выхода и улучшения качества получаемой продукции. Разработки в области технологии фазовых переходов и нефтяных дисперсных систем в настоящее время предлагаются многими исследователями, в том числе РГУ нефти и газа им. И.М. Губкина, Уфимским нефтяным технологическим университетом, ИНХС им. А.В. Топчиева и некоторыми другими.

Процесс каталитического крекинга является основным, направленным на углубление переработки нефти процессом как за рубежом, так и в России. Целевое назначение процесса – получение высококачественного компонента автобензина с ОЧи до 93. В России доля каталитического крекинга в общем объеме нефтепереработки не превышает 10%, в то время как в США – 35%, в Китае – более 27% и в странах ЕС – 14–15%. При каталитическом крекинге образуется значительное количество газа, богатого пропан-пропиленовой и бутан-бутиленовой фракциями. Газ каткрекинга используется в качестве сырья для производства полипропилена, высокооктановых эфиров – компонентов бензина, алкилбензина и др.

Россия – одна из стран, создавших свой собственный конкурентоспособный современный процесс каталитического крекинга в прямоточном реакторе на цеолитсодержащем катализаторе. Эксплуатация систем каталитического крекинга Г-43-107 и КТ-1 на Московском, Грозненском, Омском и Уфимском НПЗ, а также в бывших республиках СССР и странах Восточной Европы (на Павлодарском, Бакинском, Лисичанском, Мажейкском, Бургасском НПЗ) подтвердила конкурентоспособность отечественной технологии и показала возможность достижения планируемого уровня глубины переработки нефти в 80% с получением высококачественных моторных топлив [4]. Конкурентоспособность технологии в настоящий период была подтверждена ее внедрением в ОАО ТАИФ-НК на установке мощностью 880 тыс. т/год при участии альянса научно-исследовательских и проектных организаций (ОАО «ВНИПИнефть»; ИНХС РАН, ОАО «ВНИИ НП»). Была реализована технология переработки тяжелого нефтяного сырья в сочетании с секцией сероочистки бензина. Сероочистка бензина каткрекинга осуществлена раздельно для легкой фракции (НК-70 °С) путем демеркаптанизации и тяжелой фракции (70–215 °С) путем гидроочистки. Следует отметить, что и отечественные катализаторы крекинга, благодаря усилиям ИППУ СО РАН и ОАО «Газпромнефть», занимают в настоящее время 36% всего рынка, что существенно превосходит масштабы использования отечественных катализаторов в гидропроцессах.

Увеличение глубины переработки нефти до 93% и более возможно только при условии внедрения новых технологий переработки тяжелых нефтяных остатков в синтетическую нефть или светлые нефтепродукты. Разработкой современных технологий переработки нефтяных остатков, в том числе технологий каталитического крекинга, гидрокрекинга (производство топлив и производство масел), коксования, производства битума занимаются ведущие российские и зарубежные компании (табл. 1).

Таблица 1. Основные лицензиары современных процессов глубокой переработки нефти

|

Процесс |

Лицензиары |

||

|

Зарубежные |

Российские |

||

|

Каталитический крекинг |

вакуумного газойля |

Axens, CBI Lummus, KBR, Exxon Mobil, Shell, Stone & Webster, UOP, Haldor Topsoe |

ИНХС РАН, ОАО «ВНИИ НП», ОАО «ВНИПИнефть» |

|

нефтяных остатков |

Shevron Lummus, IFP, KBR, UOP |

Разрабатывается ИНХС РАН и ОАО «ВНИПИнефть» |

|

|

Гидрокрекинг |

вакуумного газойля |

Shevron Lummus, Axens, UOP |

Отсутствуют |

|

нефтяных остатков |

UOP, Axens, KBR, Shevron Lummus |

ИНХС РАН |

|

|

Коксование |

замедленное |

CBI Lummus, Foster Wheeler, Conoco Philips |

ГУП «ИНХП РБ» |

|

непрерывное |

Exxon Mobil |

Отсутствуют |

|

|

Производство смазочных масел III группы |

Shevron Lummus, Exxon Mobil |

Отсутствуют |

|

Современные тенденции развития процесса каталитического крекинга связаны с переработкой утяжеленного нефтяного сырья и остатков, совмещением топливного и нефтехимического вариантов (производство бензина, дизельного топлива, пропилена) и сокращением контакта сырья и катализатора. Перспективными являются разработки компании KBR (процесс Maxofin) и компании UOP (процесс Мillisecond). Большой интерес представляют разработки российских ученых по следующим технологиям получения:

– конкурентоспособных микросферических катализаторов крекинга, в том числе с минимальным содержанием редкоземельных элементов;

– добавок в катализаторы крекинга, в том числе оксидов редкоземельных элементов, для увеличения выхода олефинов и повышения октанового числа, связывания оксидов серы и азота;

– промоторов дожига оксида углерода.

Основные тенденции развития процесса гидрокрекинга, в том числе увеличение выхода жидких продуктов, предполагают осуществление процесса в трехфазном и движущемся слое катализатора. Однако предлагаемые в настоящее время на рынке процессы гидропереработки на традиционных гетерогенных катализаторах из-за высокого содержания в сырье металлов, высокомолекулярных смолистых веществ и асфальтенов характеризуются рядом существенных недостатков, а именно невысокой конверсией сырья, высоким используемым давлением водорода, быстрой дезактивацией катализатора и блокированием его поверхности из-за быстро протекающих реакций коксования и накопления металлов на его поверхности. Поэтому для гидропереработки тяжелого сырья, прежде всего гудрона, был предложен и реализован подход, основанный на отказе от использования традиционных гетерогенных катализаторов и переходе к проведению реакции в сларри-режиме с использованием наноразмерных катализаторов, приготовленных специальным образом.

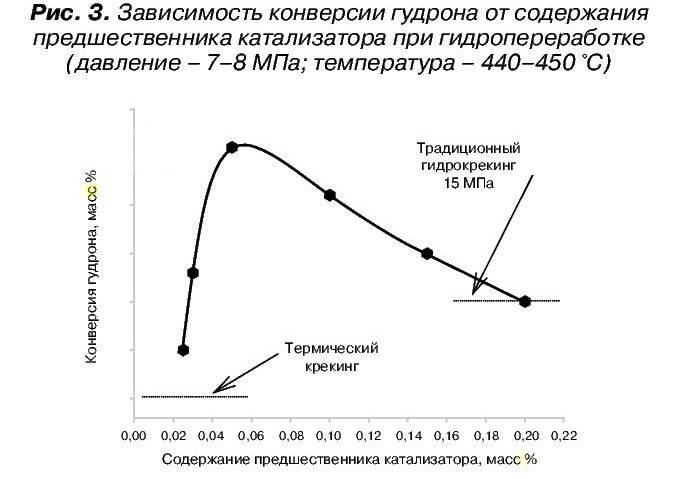

В настоящее время разработаны принципиально новые каталитические системы в форме дисперсий наночастиц активного компонента [5–7]. Образование таких частиц происходит непосредственно в реакционной среде (рис. 1). При этом стабилизация самих наноразмерных частиц обеспечивается за счет присутствия в тяжелых нефтяных фракциях смол и асфальтенов, выступающих в качестве своеобразных стабилизаторов наночастиц (рис. 2) Синтез катализатора осуществляется непосредственно в реакционной среде, в атмосфере водорода которой он сохраняет свою стабильность в течение длительного ода времени. Важно, что резкое уменьшение размеров частиц катализатора позволяет снизить необходимое давление водорода при переработке компонентов тяжелого сырья и обеспечивает максимальную конверсию. Оптимальная концентрация катализатора составляет 0,05% масс. (рис. 3).

На рисунках 2(б) добавить «с» к % мас. – чтобы получилось % масс. То же самое на рис. 4 в позициях «Состав бензина».

Такой подход позволяет создавать катализаторы, которые не только сохраняют стабильность в течение длительного времени, но и проявляют очень высокую активность при низких концентрациях (сотые доли процента) и относительно низких для переработки тяжелого сырья давлениях (до 10 МПа). Это обеспечивает преимущество перед процессами в сларри-режиме, разработанными иностранными компаниями Eni, UOP, KBR и др. Металлы, которые присутствовали в исходном сырье, практически отсутствуют в продуктах, а содержание серы уменьшается в два-три раза (табл. 2). Выход продуктов с температурой кипения до 350 °С составляет более 70%. Получаемая коллоидная система не теряет своей агрегационной устойчивости при удалении образующихся в процессе легких фракций и может быть направлена на рецикл. Технология прошла испытания на пилотных установках в ОАО «ЭлИНП». Указанный подход также подтвердил свою ценность не только для переработки гудрона, полученного из различных нефтей, но и для тяжелых высоковязких нефтей, битумов.

Таблица 2. Характеристика сырья и продукта процесса гидроконверсии

|

Исходное сырье |

|||||

|

Содержание металлов V/Ni, ppm |

216/56 |

522/82 |

225/46 |

170/52 |

400/100 |

|

Плотность, г/см3 |

1,012 |

0,998 |

1,013 |

0,933 |

1,089 |

|

Содержание серы, % масс. |

2,5 |

3,2 |

4,08 |

5,3 |

7,0 |

|

Синтетическая нефть – жидкие продукты (НК-520 °С) |

|||||

|

Содержание металлов, ppm |

Отсутствие |

||||

|

Плотность, г/см3 |

0,8575 |

0,8689 |

0,8562 |

0,8780 |

0,8920 |

|

Содержание серы, % масс. |

1,2 |

1,5 |

1,6 |

2,2 |

2,8 |

Особое место в углубляющих процессах занимают термические процессы переработки тяжелого нефтяного сырья: технологии производства коксов, кеков и битумов. Новые технологии получения высококачественных битумов и вяжущихзаключаются в создании битумных эмульсий и композиционных компаундированных битумных материалов, модифицированных полимерами, серой и другими компонентами, и позволяют получать долговечные битумы, устойчивые к жестким погодным условиям и повышенным нагрузкам. Наиболее значимые результаты получены в битумной лаборатории РГУ нефти и газа им. И.М. Губкина под руководством проф. А.А. Гуреева и в ИНХП РБ под руководством проф. Э.Г. Теляшева.

Значительное внимание в России уделяется производству высокооктановых автомобильных бензинов с улучшенными экологическими свойствами. В настоящий момент ЗАО «САНОРС» совместно с РГУ нефти и газа им. И.М. Губкина, ОАО «ВНИИ НП» и другими НИИ, при участии ОАО НК «Роснефть» разрабатывает технологию использования в качестве высокооктановой добавки ТАМЭ (этил-трет-бутиловый эфир), более экологически безопасной, чем МТБЭ. Проведенные исследование показали, что, несмотря на необходимость введения большего количества ТАМЭ (на 2–3% об.) для достижения требуемого октанового числа, добавление ТАМЭ позволяет получать больший объем товарного высокооктанового продукта с меньшим значением ДНП.

Установка производства водорода

Для получения современных компонентов автомобильных бензинов в НПО «Нефтехим» разработан процесс изомеризации легких бензиновых фракций, а в ИНХС РАН – процесс алкилирования на твердом катализаторе. Первый уже реализован на некоторых предприятиях России. Также готова к опытно-промышленной реализации и технология ИНХС РАН, представляющая особый интерес. Это процесс получения алкилата за счет взаимодействия изобутана с бутенами на твердых катализаторах. Традиционные технологии, реализованные на современных НПЗ, предполагают использование фтористого водорода или серной кислоты в качестве катализаторов. Это делает указанные процессы малоприемлемыми с экологической точки зрения (табл. 3). В ИНХС РАН предложены решения по использованию гетерогенного катализатора в этом процессе [8, 9]. Предложенная конструкция реактора со структурированным режимом в сочетании с цеолитсодержащими катализаторами обеспечивает получение продукта, превосходящего по своему качеству традиционные продукты алкилирования. Главным элементом разработанного процесса является организация специальной подачи парожидкостной смеси сырья в пленочном режиме. В результате в реакторе осуществляется трехфазный режим реакции. Размерные параметры пленочной фазы сырья, контактирующей с поверхностью гетерогенного катализатора, не превышают 50–1000 нм.

Таблица 3. Сравнительные показатели процессов серно-кислотного и твердокислотного алкилирования

|

Показатель |

Катализатор |

|

|

H2SO4 |

Гетерогенный (ИНХС РАН) |

|

|

Расход катализатора, кг/т |

30–50 |

0,2–0,3 |

|

ОЧи |

96 |

98 |

|

Состав алкилата, % масс.: Σ С5 Σ С6 Σ С7 Σ С8 С9+ |

8,0 6,5 5,2 72,9 7,4 |

1,9 2,4 3,9 87,9 3,9 |

|

Степень негативного воздействия на окружающую среду |

Высокая |

Низкая |

Процесс прошел как микропилотные, так и пилотные испытания, подтвердившие возможность его протекания без значительной дезактивации катализатора в течение не менее чем 48 ч. Это позволяет осуществлять многократную реактивацию и успешно проводить процесс алкилирования.

Получаемый продукт обладает преимуществами перед изомеризатом и является идеальным компонентом реформулированных автомобильных бензинов с высокой стабильностью и детонационной стойкостью. Он характеризуется низкой чувствительностью ОЧи и ОЧм, не содержит олефинов, ароматических углеводородов и бензола, характеризуется низким содержанием серы и может быть получен из газов процессов каталитического крекинга и пиролиза.

В России необходимо внедрение современных технологий, позволяющих получать топлива для холодного и арктического климата. Особое внимание требуют технологии и катализаторы процесса производства низкозастывающего дизельного топлива. Решению проблем отсутствия достаточных мощностей для удовлетворения спроса на зимние сорта дизельного топлива будет способствовать реализация проектов по вводу двухстадийных гидрокрекингов в Туапсе (ОАО «НК «Роснефть») и Киришах (ОАО «Сургутнефтегаз») с получением зимнего дизельного топлива; строительство современной установки гидроочистки-гидроизомеризации в Ангарской НХК; перевод установок гидроочистки дизельного топлива на процесс гидродепарафинизации в городах Ярославль, Кстово, Рязань, Кириши, Пермь, Куйбышев, Омск, Уфа, Нижнекамск; строительство установок гидроочистки керосина мощностью 1,0 млн т/год в Ангарской НХК и на Киришском, Омском, Ярославском НПЗ.

Комплекс каталитического крекинга ОАО “ТАИФ-НК” (Нижнекамск)

Следует отметить, что в РФ развиваются исследования по разработке гидропроцессов получения керосинов. Так, гидропереработка фракций специальных нефтей и газойлей позволяет получать керосины, сочетающие высокую плотность и высокую теплоту сгорания с уникальными низкотемпературными свойствами [10]. Внедрение данного процесса для переработки газойлей каткрекинга позволило получать как высокоплотные керосины, так и низкозастывающие компоненты дизельных топлив в Ангарской НХК.

Отечественная нефтехимия характеризуется низким техническим уровнем производства, малыми единичными мощностями, высокой энерго- и ресурсоемкостью. Доля нефтехимии в российской промышленности составляет лишь 2%, в то время как в Китае – 30%, в США – 25%, в Индии – 12%, в Корее – 10%, в Германии – 8%. Одним из перспективных направлений нефтехимии является переработка сжиженных углеводородных газов (СУГ). Для переработки имеющихся в России значительных ресурсов СУГ (11 млн т/год) необходимо строить новые нефтехимические комплексы, которые могут войти в состав следующих нефтегазохимических кластеров: Северо-Западного, Волжского, Каспийского, Западно-Сибирского, Восточно-Сибирского, Дальневосточного.

Большое внимание уделяется новым отечественным нефтехимическим технологиям. Так, ИК СО РАН, ОАО «ВНИПИнефть», ОАО «НИПИгазопереработка» и другими институтами разработана перспективная технология получения ароматических углеводородов из попутных газов.

В ИПХФ РАН, ИХФ РАН разработан процесс окисления природных, попутных и нефтезаводских газов в метанол, формальдегид и другие оксигенаты, а также (совместно с ИНХС РАН) процесс получения олефинов из природного газа.

В ИНХС РАН разрабатываются два процесса переработки попутного газа в жидкие продукты. Первый из них представляет собой принципиально новый вариант процесса Фишера-Тропша в сларри-режиме [11]. Он предполагает применение наноразмерных железосодержащих или кобальтовых катализаторов. В этом случае каталитически активные частицы формируются непосредственно в реакционной среде, как и в случае гидроконверсии тяжелых остатков. Размер получаемых частиц лежит в диапазоне от нескольких десятков до нескольких сотен нанометров. За счет наноразмерного эффекта удается существенно увеличить производительность катализатора и самого сларри-реактора и регулировать состав получаемых продуктов. Предложенный подход представляется перспективным для создания установок для переработки попутного газа.

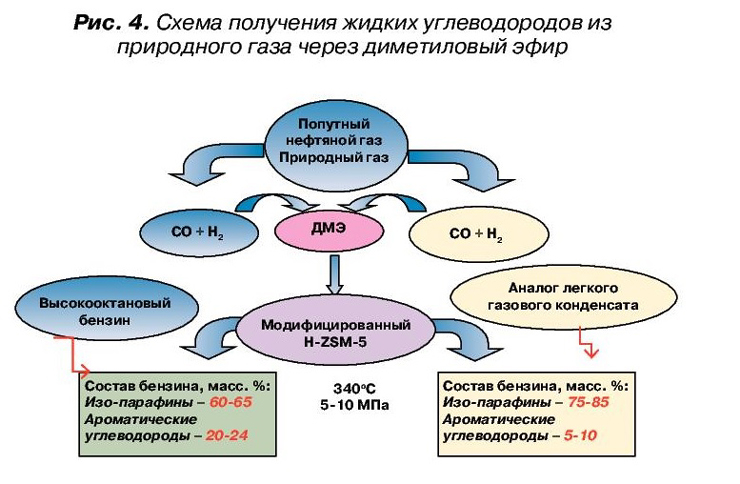

Альтернативный процесс переработки попутного газа в бензин или легкий газовый конденсат включает в себя помимо получения синтез-газа две стадии (рис. 4). На первой стадии синтез-газ превращается в диметиловый эфир с примесью метанола (оксигенаты) при 220–280 °С и давлении 5 МПа. Вторая стадия включает в себя получение бензиновой фракции из оксигенатов. В процессе используются катализаторы на основе модифицированного цеолита типа ZSM-5. В зависимости от использованного катализатора возможно получение продуктов с различными характеристиками, что позволяет говорить о высокой гибкости процесса [12].

Рис. 4. Схема получения жидких углеводородов из природного газа через диметиловый эфир

Процесс позволяет получать 40–50 тыс. т бензина на 1 млн м3 газового сырья. При необходимости это может быть высокооктановый бензин, содержащий около 30% ароматических соединений и практически не содержащий серы. Для отдаленных нефтяных месторождений с низким уровнем развития транспортной инфраструктуры в качестве основного продукта возможно получение аналога легкого газового конденсата, содержащего не более 10% масс. ароматических соединений. В этом случае он может быть смешан с нефтью без потери качества последней и транспортироваться по нефтепроводам.

Синтез диметилового эфира является стадией еще одной технологии, отработанной на пилотном уровне и реализуемой при синтезе олефинов из природного газа. В присутствии цеолитсодержащих катализаторов из него возможно получение низших олефинов – этилена и пропилена с выходом до 80% в расчете на углерод природного газа [13].Отрабатывается и альтернативная технология синтеза олефинов с использованием катализаторов на основе силикоалюмофосфатов. В этом случае используется реакторная система с кипящим слоем, аналогичная реактору каталитического крекинга. После протекания реакции катализатор регенерируется воздухом и поступает обратно в реактор. В ИНХС РАН разработаны технологии получения соответствующих катализаторов для всех стадий указанных процессов и наработаны их опытно-промышленные партии. Проведены пилотные испытания процессов. Установлено, что полученные катализаторы сохраняют высокую активность и селективность в течение длительного времени.

В рамках реализации плана развития газо- и нефтехимии до 2030 г. в России планируется строительство новых олефиновых комплексов: ОАО «Сибур» в Тобольске и Перми, ОАО «Газпром» в Новом Уренгое, ОАО «НК «Роснефть» в Приморском крае, ОАО «ТАИФ» в Нижнекамске, ОАО «ЛУКОЙЛ» в Буденновске; ОАО «РусВинил» в Дзержинске (производство ПВХ), ОАО «Нижнекамскнефтехим» (производство АБС, пластиков и полистирола), Балтийского газохимического комплекса ОАО «Сибур»; модернизация нефтехимических производств ОАО «НК «Роснефть» в Ангарске и ОАО «Сибур» в Томске и Кстово.

Наряду с углублением переработки нефти целесообразно осуществлять интеграцию нефтепереработки и нефтехимии. Характерный пример такой интеграции – строящийся в Нижнекамске комплекс нефтеперерабатывающих и нефтехимических производств, генеральным проектировщиком которого является ОАО «ВНИПИнефть». Являясь ведущей российской инжиниринговой компанией, ОАО «ВНИПИнефть» оказывает весь комплекс инжиниринговых услуг, участвует в проектировании современных процессов глубокой переработки углеводородных ресурсов.

В России активно разрабатываются и внедряются инновационные технологии, направленные на переработку тяжелого нефтяного сырья и получение продукции высокого качества. Успешное внедрение всего спектра рассмотренных технологий в отечественной промышленности возможно лишь при активном развитии российского инжиниринга и объединении усилий исследовательских организаций, компаний и проектных институтов.

С.Н. ХАДЖИЕВ, д-р хим. наук, В.М. КАПУСТИН, д-р техн. наук, А.Л. МАКСИМОВ, д-р хим. наук, Е.А. ЧЕРНЫШЕВА, канд. хим. наук,Х.М. КАДИЕВ, И.М. ГЕРЗЕЛИЕВ, канд. хим. наук, Н.В. КОЛЕСНИЧЕНКО, д-р хим. наук, (ОАО «ВНИПИнефть», ИНХС РАН)

Список литературы

1. Малзрыкова Е.В., Хуторянский Ф.М., Капустин В.М., Антоненко Т.А. Разработка высокоэффективного деэмульгатора на основе оксиэтилированных алкилфенолформальдегидных смол для подготовки нефти на ЭЛОУ НПЗ // Нефтепереработка и нефтехимия. – 2011. – № 11. С. 3–11.

2. Зайцева О.В., Магомадов Э.Э., Кадиев Х.М. и др. Исследование структурных превращений молекул асфальтенов в процессе гидроконверсии гудрона при различных температурах в присутствии наноразмерных частиц дисульфида молибдена // Нефтехимия. – 2013. – Т. 53, № 5. – С. 349–356.

3. Хаджиев С.Н., Герзелиев И.М., Капустин В.М. и др. Каталитический крекинг в составе современных комплексов глубокой переработки нефти // Нефтехимия. – 2011. – Т. 51, № 1. – С. 33–39.

4. Хаджиев С.Н. Наногетерогенный катализ – новый сектор нанотехнологий в химии и нефтехимии // Нефтехимия. – 2011. – Т. 51, № 1. – С. 3–16.

5. Khadzhiev S.N., Kadiev Kh.M., Yampolskaya G.P., Kadieva M.Kh. Trends in the synthesis of metal oxide nanoparticles through reverse microemulsions in hydrocarbon media // Advances in Colloid and Interface Science. 197–198 (2013). – Р. 132–145.

6. Кадиев Х.М., Хаджиев С.Н. Будущее глубокой переработки нефти: сделано в России // The Chemical J. – 2009. – № 9. – С. 34–37.

7. Герзелиев И.М., Цодиков М.В., Хаджиев С.Н. Новые пути получения изопарафинов – высокооктановых экологически безопасных компонентов автобензинов // Нефтехимия. – 2009. – Т. 49, № 1. – С. 3–8.

8. Хаджиев С.Н., Герзелиев И.М. Автобензины. Российские перспективы // The Chemical J. – 2010. – № 3. С. 50–53.

9. Елшин А.Н., Сердюк Ф.И., Томин В.П. и др. Разработка и внедрение современных технологий производства и применения высокоэнергетических термостабильных топлив для ракетной и авиационной техники // Мир нефтепродуктов. Вестник нефтяных компаний. – 2012. – № 10. – С. 11–15.

10. Хаджиев С.Н., Крылова А.Ю. Синтез Фишера-Тропша в трехфазной системе в присутствии наногетерогенных катализаторов // Нефтехимия. – 2011. – Т. 51, № 2. – С. 84–96.

11. Маркова Н.А., Колесниченко Н.В., Ионин Д.А. и др. Переработка попутных нефтяных газов в моторные топлива // Экологический вестник России. – 2012. – № 1. – С. 28–30.

12. Колесниченко Н.В., Яшина О.В., Маркова Н.А. и др. Конверсия диметилового эфира в олефины С2-С4 на цеолитных катализаторах // Нефтехимия. – 2009. – Т. 49, № 1. – С. 45–49.