Автономный универсальный вакуумно-плазменный источник для тонкопленочных нанотехнологий

Нанотехнологии – это способы контролируемого получения веществ, материалов и сред в наноструктурированном (коллоидном) состоянии с новыми физико-химическими свойствами, сопровождающиеся исследованием этих свойств и измерением характеристик и последующим использованием в различных отраслях науки, техники и промышленности [1].

Наноструктурирование тонких пленок и тонкопленочных структур (далее пленок и пленочных структур) можно провести либо в горизонтальной плоскости с применением накладных масок, литографических процессов и методов самоформирования, либо в вертикальной плоскости с использованием процессов последовательного нанесения нанослоев разных материалов или нанослоев одного материала с разной внутренней структурой [2]. Одним из наиболее распространенных методов получения пленочных наноструктур являются процессы ионно-плазменного распыления в вакууме.

Контролируемое наноструктурирование материалов пленок и пленочных структур, наносимых в вакууме, обычно проводится непосредственно в процессе их осаждения на подложки, с одновременным использованием источников нанесения пленок различных материалов и ионных источников для изменения внутренней структуры наносимых пленок. При этом существуют две основные проблемы, которые приводят к существенному усложнению и удорожанию процессов и оборудования для осаждения наноструктурированных пленок и структур, т.е. пленок и структур с заданными или регулируемыми физико-химическими свойствами.

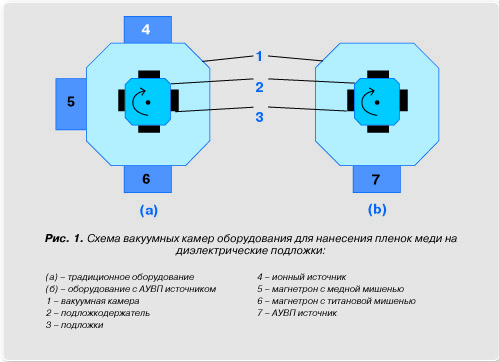

Первая проблема связана с осаждением на диэлектрические подложки пленок металлов со слабой адгезией, таких как алюминий (Al), медь (Cu), золото (Au) и платина (Pt). В этом случае для осаждения требуется использование двух источников нанесения, например, двух магнетронных распылительных устройств – магнетронов, и одного ионного источника. Первый магнетрон должен осаждать на подложку подслой адгезионного металла, например титана (Ti), второй магнетрон – слои основного металла, а ионный источник используется для предварительной очистки поверхности подложки и для обработки осаждаемых слоев основного металла с целью изменения их структуры, а значит, и регулирования их физико-химических свойств.

Таким образом, оборудование для осаждения пленок перечисленных металлов с заданными или регулируемыми физико-химическими свойствами должно содержать два магнетрона и один ионный источник, работающие при одинаковых вакуумных условиях, а также специальные подложкодержатели, обеспечивающие сток зарядов с диэлектрических подложек при их ионной очистке.

Вторая проблема возникает при осаждении на металлические или полупроводниковые подложки диэлектрических пленок, таких как оксиды алюминия, титана и цинка (Al2O3, TiO2 и ZnO), нитриды кремния и бора (Si3N4 и BN), с помощью магнетронов. В настоящее время осаждение таких пленок осуществляется либо с помощью сложных и нестабильных процессов реактивного распыления в магнетронах постоянного тока, либо с помощью дорогих и малопроизводительных процессов распыления в высокочастотных (ВЧ) магнетронах [3].

Для решения указанных проблем специалисты МГТУ «Станкин» и ООО «Перспективные Плазменные Технологии» по заказу компании ООО «ЭСТО-Вакуум» разработали автономный универсальный вакуумно-плазменный источник (далее АУВП источник) на основе газового разряда постоянного тока. Этот источник должен встраиваться в уже выпускаемое заказчиком вакуумное ионно-плазменное оборудование для осаждения, очистки, травления и наноструктурирования тонких пленок серии «Caroline», и в разрабатываемые кластерные установки для ионно-плазменной обработки [4].

Макетный образец АУВП источника, конструкция разрядной системы которого в настоящее время патентуется, позволяет подавать на подложку одновременно или попеременно регулируемые потоки нейтральных атомов распыляемого материала мишени (или всего катода) и энергетических нейтральных атомов инертного газа, обычно аргона (Ar), с энергией в диапазоне (0,5 – 1,0) кэВ и плотностью потока (0,3 – 2.0)∙1016 атом/(см2∙с) (условной плотностью тока (0,5 – 3,0) мА/см2). Проведенные испытания макета АУВП источника показали следующие преимущества при осаждении, очистки, травлении и наноструктурировании пленок и пленочных структур:

1. Металлические пленки любых материалов, в том числе алюминия, меди, золота и платины могут быть осаждены на любые диэлектрические подложки без адгезионных подслоев с высокой или регулируемой адгезией.

2. Изменение параметров потока энергетических нейтральных атомов инертного газа на подложку в процессе осаждения на нее слоев распыленного материала мишени обеспечивает возможность управления в широком диапазоне структурой и физико-химическими свойствами пленок и пленочных структур.

3. Поток энергетических нейтральных атомов инертного газа позволяет проводить очистку любых диэлектрических подложек на любых подложкодержателях без использования специальных устройств для стока зарядов.

4. Процесс распыления диэлектрических мишеней потоком энергетических нейтральных атомов инертного газа обеспечивает простое и надежное осаждение на подложки пленок различных оксидов и нитридов металлов с более высокими значениями скорости осаждения, чистоты и физико-химических свойств по сравнению с процессами реактивного и ВЧ магнетронного распыления.

На рисунке показаны схемы вакуумных камер традиционного оборудования (а) и оборудования с АУВП источником (б) для реализации процесса нанесения пленок меди с высокой адгезией к диэлектрической подложке и регулируемыми физико-химическими свойствами.

Киреев В.Ю., Князев С.А. – ООО «ППТ»

Мельник Ю.А., Метель А.С. – МГТУ «Станкин»

Челапкин Д.Г. – ООО «ЭСТО-Вакуум»

Литература

1. Киреев В.Ю. Введение в технологии микроэлектроники и нанотехнологии. – М.:ФГУП «ЦНИИХМ», 2008. – 432 с.

2. С.Г. Бобков, В.Ю. Киреев. ПРОБЛЕМЫ ПЕРЕХОДА МИКРОЭЛЕКТРОНИКИ В СУБСТАНАНОМЕТРОВУЮ ОБЛАСТЬ РАЗМЕРОВ. Часть 1. Общие положения и возможности литографических и нелитографических методов формирования топологии. – Нано- и микросистемная техника. 2007, № 5, с. 11 – 21.

3. Белецкий В., Киреев В., Князев С., Челапкин Д. Применение вакуумно-плазменных технологий в электронике. Часть 1. Процессы и оборудования нанесения функциональных слоев и покрытий физическим и реактивным физическим осаждением из газовой фазы. – СОВРЕМЕННАЯ ЭЛЕКТРОНИКА, 2012, №2, с. 12 – 19.

4. Сайт компании ООО «ЭСТО-Вакуум» – www.esto-vacuum.ru.